Технологии применения - О лакокрасочных материалах

В производственных условиях, когда из-за повышенных температур металлы теряют не только прочность, но и способность противостоять коррозии, нередко возникает необходимость в таких защитных материалах, которые сочетали бы в себе устойчивость к высоким температурам и антикоррозионные свойства.

Самым распространенным, пожалуй, способом защиты металлов, подвергающихся воздействию высоких температур (дымоходы, выхлопные трубы, электродвигатели, котлы, электрические печи, трансформаторы, печи обжига и крекинги на химических предприятиях, бытовые нагревательные приборы и т.д.) был и остается метод нанесения лакокрасочных составов на основе полиорганосилоксанов. Такие составы выдерживают диапазон температур 200-600°С.

В тех случаях, когда необходима защита металлических конструкций и от влаги, и от повышенных температур (мосты, водонапорные башни, медицинское оборудование), применяются эмалевые краски на основе модифицированных полиорганосилоксановых смол. Данные полимеры также входят в состав терморегулирующих покрытий.

Термостойкость материалов определяется строением полимеров, видом пигментов, входящих в их состав, технологией нанесения данного покрытия и качеством обработки поверхности, нуждающейся в защите.

Синтетические кислородосодержащие кремнийорганические полимеры характеризуются особой прочностью и высокой степенью выносливости. Атомы кремния, кислорода и органических радикалов, связанных с атомами кремния, образуют прочную связь и гарантируют повышенную прочность таких полимеров. А высокую термостойкость обеспечивает большая энергия связи между атомами кремния и кислорода. Макромолекулы кремнийорганического полимера (при сравнении с другими полимерами) поддается разрушению с затратой значительно большего количества тепловой энергии. В этом отношении кремнийорганические покрытия являются уникальными материалами, так как их термостойкость в несколько раз превышает показатели по сходным лакокрасочным покрытиям (так, к примеру, полиуретановые покрытия — 140 °С, алкидные — 230,эпоксидные покрытия — 250 °С, фторосодержащие - 290 °С).

В кремнийорганических эмалях в ряде случаев в качестве пленкообразующих используют как полиорганосилоксановые смолы в чистом виде , так и модифицированные органическими полимерами. Модификация может быть химической – посредством синтеза полимера, при смешении полиорганосилоксанов с органическими смолами: физической – при формировании пленок с их последующей термообработкой.

Кремнийорганические эмали при нанесении их в 2-3 слоя могут выдерживать температуру от 230 до 500-600 °С (к примеру, эмаль марки КО-42, КО-42Т нанесенная в 2 слоя, общая толщина покрытия – 25 мкм, выдерживает предельную температуру 230 °С; эмаль марки КО-174, нанесенная в 2-3 слоя, общая толщина покрытия - 30 мкм, – уже 500 °С). Чаще всего для модификации пленкообразующего компонента кремнийорганических эмалей применяются эфиры целлюлозы и различные виды смол (эпоксидные, акриловые, алкидные и т.д.).

Присутствие органических смол способствует улучшению эластичности, повышению износостойкости и ускорению процессов высыхания эмалей. Смолы, содержащие ароматические радикалы, улучшают показатели термостойкости эмалей, но несколько снижают их эластичность. Этилцеллюлоза или акриловые смолы делают возможным высыхание покрытия в естественных условиях. Карбамидные смолы обеспечивают повышенную твердость пленки, а эпоксидные – стойкость покрытия в условиях агрессивной среды. Наиболее широко применяются в качестве пленкообразующих для данного типа покрытий полиметилфенилсилоксановые и полиэтилфенилсилоксановые смолы, которые улучшают одновременно и термостойкость, и эластичность эмалей.

Во избежании изменения цвета и свойств эмали под действием высоких температур, а также для обеспечения ее скорейшего отвердения и стабилизации покрытия, прибегают к использованию специальных отвердителей. На сегодняшний день наиболее часто применяемыми отвердителями выступают полиорганосилазановые, такие как МФСН-В или МСН-7. Ранее эту функцию выполняли карбоксилаты кобальта, марганца, свинца, цинка, железа, а также эфиры борной и фосфорной кислот. Позже стали применяться более сложные композиции на основе титанофосфороорганических соединений, силазанов (соединений с чередующимися атомами кремния и азота) и элементосилазанов. За счет введения в цепь полимерагетероатомов или их группировок повысились показатели термостойкости полимеров. А введение группировок с антиоксидантными свойствами привело к повышению термоокислительной стабильности.

Главным преимуществом покрытий в состав которых включены полиорганосилазаны, является обеспечение способности эмали высыхать в естественных условиях, в то время как их аналоги на основе кремнийорганических полиорганосилоксановых пленкообразующих веществ способны быстро сохнуть лишь при температуре не ниже 200–250°С. К тому же данные отвердители делают лакокрасочное покрытие особо прочным, позволяя ему выдерживать перепад температур от - 40 до +300 °С, не растрескиваться при нагревании и не подвергаться термоокислительной деструкции.

Способность быстро сохнуть при естественных температурах привела естественному расширению области применения этих композиций: атмосферостойкая защита фасадов зданий и металлоконструкций, предотвращение процессов электрокоррозии в арматуре железобетона , теплоизоляционная защита различных типов конструкций и т. д.

Необходимо отметить, что пигменты также оказывают влияние на изменение свойств лакокрасочных покрытий. Обладая разной величиной и формой частиц, разной степенью смачиваемости пленкообразующих и разной способностью к химическим реакциям, пигменты влияют на свойства эмалей весьма существенно. Кремнийорганические эмали в зависимости от типа используемого пигмента приобретают большую термостойкость, дольше сохраняют свой внешний вид. Так, если предполагаемая температура воздействия не превышает 250-300 °С, то в качестве пигментов широко применяются газовая сажа, графит, двуокись титана, титанат хрома, хромат цинка, а также окиси кобальта, хрома, магния, железа, алюминия, цинка, кадмия, меди и другие окиси металлов и их соли; зеленый фталоцианин и красный толуидин (органические пигменты). При повышении температуры до 300-400 °С целесообразно использовать ранее озвученные окислы металлов. Самой высокой степенью термостойкости отличаются цинковая пыль и алюминиевая пудра, допустимый диапазон температур – 500-600 °С. В данном случае при взаимодействии гидроксильных групп полиорганосилоксанов с металлическим алюминием происходит образование соединений полиорганоалюмосилоксанов. Помимо этого чешуйчатая форма частиц, из которых состоит алюминиевая пудра, позволяет им находиться в верхнем слое пленки и отличает данный тип покрытия большей степенью укрывистости. При этом алюминиевая пудра обладает способностью отражать световое, УФ-излучение, ИК - излучение, минимизируя тем самым процессы старения пленок, сохраняя надолго их внешний вид при воздействии высоких температур. Покрытия с использованием алюминиевой пудры улучшают распределение тепла в металлических конструкциях, предупреждая местные перегревы и расхождение сварных швов.

Окислы металлов применяются для окрашивания эмалей в различные цвета с целью декоративного их использования или для маркировки изделий. Цветные пигменты также достаточно устойчивы к воздействию высоких температур и выдерживают длительный нагрев до 500 °С, практически не подвергаясь разложению и изменению цвета. Эмали, полученные путем комбинирования полиорганосилоксановых смол, керамических фритт и пигментов отличаются повышенной термостойкостью и в течение длительного временного отрезка способны выдерживать нагрев от 500 до 600 °С и кратковременно - воздействие температур до 700–800°С. Для эмалей на основе чистых полиорганосилоксановых смол применение свинца в качестве пигмента не рекомендовано, потому как свинец является катализатором их полимеризации и способствует нестойкости эмалей при хранении. Однако в случае с эмалями, дифицированными, например, фенолформальдегидными смолами, свинцовые компоненты не проявляют каталитического эффекта.

Выбор пигмента регламентируется каждым индивидуальным случаем применения эмалей и требованиями, предъявляемыми к их физико-химическим характеристикам. К сожалению, введение одних лишь пигментов в состав эмали не может служить универсальным способом увеличения их термостойкости. Это объясняется тем, что при резких колебаниях температур (особенно при понижении) покрытие имеет свойство растрескиваться, так как в композициях с применением пигментов присутствует высокое внутреннее напряжение, и чтобы предотвратить процесс разрушения в состав эмалей добавляют вещества, имеющие пластинчатую или волокнистую структуру (слюда, асбест, тальк).

Износостойкость и срок эксплуатации кремнийорганических эмалей во многом зависит от качества обработки той поверхности, на которую они наносятся. Жировые загрязнения, ржавчина, следы окалины значительно снижают степень адгезии защитного состава с поверхностью и минимизируют его протекционные свойства, в результате чего влага все-таки проникает через покрытие из атмосферы и способствует возникновению подпленочных коррозионных процессов. Окалина в этом случае приводит к локализации процесса электрохимической коррозии. С другой стороны, сцепление эмали с шероховатой поверхностью лучше, чем с гладкой. На абсолютно гладкой поверхности такие покрытия быстрее разрушаются под действием высоких температур.

Сроки службы кремнийорганических эмалей определяются также видом металла, на который происходит их наложение. В основном такие составы наносятся на стальные и титановые конструкции, так как именно эти металлы обладают повышенной термостойкостью.

Все способы очистки поверхности в процессе подготовки к нанесению кремнийорганических эмалей условно можно разделить на химические (обезжиривание органическими растворителями, химическое хромирование, фосфатирование и т.д.) и механические (ручная зачистка от ржавчины, очистка с использованием инструментов и др.) по методу воздействия.

Существуют определенные закономерности при подготовке некоторых поверхностей к нанесению защитного слоя. К примеру, при работе с углеродистой и малолегированной сталью, подвергающейся воздействию температуры до 400 °С, целесообразно фосфатировать поверхность металла, учитывая при этом целевое назначение деталей, а, значит,- и режим фосфатирования. Для оптимизации защитных свойств кремнийорганических покрытий в данном случае наносят толстые покрытия фосфата железа и марганца. Но при достижении температурных параметров от 400 до 500 °С фосфатные слои разрушаются и требуется стальную поверхность металлизировать алюминием, повышая степень электрохимической защиты стального покрытия.

Легированные стали нуждаются в сухой струйной очистке с кварцевым песком, обдувкорундовым песком или травлении с пассивацией. В некоторых случаях лакокрасочные покрытия приходится наносить на необработанную поверхность металлов. Принимая во внимание, что полиорганосилоксаны отличает слабая адгезия к металлам, в описанных случаях прибегают к помощи химически активных подслоев различных марок (например, АПК-1 или ПК-89).

Сохранение всех защитных свойств эмалей, их термостойкости, высокой степени адгезии может гарантировать лишь определенный алгоритм при подготовке поверхностей: зачистка поверхности металла, нанесение химически активного подслоя, нанесение самой эмали. Этот способ считается универсальным и используется даже в тех случаях, когда доступ к определенным конструкциям бывает затруднен (используется для крупногабаритных или тонкостенных деталей). В некоторых случаях вместо механической очистки поверхности от ржавчины применяются преобразователи ржавчины (толщина коррозионного слоя может достигать 100 мкм), которые подразделяются по способу воздействия на преобразующие, стабилизирующие, пенетрирующие и ингибирующие составы.

Стабилизация ржавчины происходит в основном за счет процессов перевода различных окислов и гидроокисей железа в гематит Fe2O3 и магнетит Fe2O4. Гидратированные окислы железа ржавчины превращаются в процессе химической обработки в соли, отличающиеся прочным сцеплением с поверхностью металла.

Среди грунтовок-преобразователей наиболее широкое распространение получили композиции на основе поливинилацетатной эмульсии (ПВА), которая отличается способностью глубоко пропитывать коррозионные образования (сюда относятся такие грунты, как ВА-1ГП, ВА-01 ГИСИ, ВА-1 ГИСИ и др.). До момента нанесения ЛКМ такая грунтовка должна высохнуть полностью, ориентировочный срок для завершения процесса высыхания при относительной влажности воздуха от 30 до 90% составляет примерно 24 часа.

Основными технологическими способами нанесения эмалей остаются пневматическое распыление, окраска кистью. Первый способ достаточно удобен, но отличается большим перерасходом состава вследствие перераспыла и активного выделения паров растворителей. Окраска кистью удобна для обработки труднодоступных мест, но при использовании данного способа невозможно качественно растушевывать эмаль и регулировать толщину слоя ЛКМ, особенно, если лакокрасочное покрытие быстро высыхает. А именно толщина покрытия определяет степень растрескивания или отслоения эмали (в большинстве случаев - чем толще слой, тем ниже степень износостойкости). Как правило, толщина слоя не должна превышать 40–50 мкм. (Допустимы отклонения, например, для эмали КО-198 возможно повышение толщины до 60 мкм.) Еще большее утолщение слоя приведет к растрескиванию покрытия или отслоению от подложки. По этой же причине в большинстве случаев при обработке поверхности не используются грунты. Однако современная промышленность предлагает несколько видов грунтовок, которые сочетаются с кремнийорганическими покрытиями (грунтовки типа ВГ-33 в сочетании с эмалями КО-168, ХП-5184, ХС-5132, ХС-759; типа ФЛ-03К — в сочетании с эмалями ХВ-124, ХВ-16, ХВ-785, ХП-7120, ХП-799 И Т.Д.)

Крайне важно уделить внимание и процессу сушки эмали. Обычно этот процесс производится с использованием сушильных печей (температура в них должна поддерживаться на уровне 150–200°С), инфракрасных нагревателей (именно такой тип нагревателей ускоряет процесс, так как прогрев пленки происходит изнутри), систем обдува, но при использовании последних важно помнить, что обдувка ускоряет высыхание, однако снижает эластичность покрытия.

Терморадиационный метод сушки с принудительной циркуляцией воздуха рекомендован для деталей сложной конфигурации с экранизированными участками поверхности.

Использование катализаторов отверждения данного вида эмалей (стеараты кальция, цинка и др., нафтенаты свинца, цинка, железа и др. – их присутствие в лаковой основе составляет 0,1-2%.) ускоряет процесс сушки и даже позволяет производить ее при естественной температуре. Однако, термостойкость таких покрытий снижается, а процесс теплового старения ускоряется. Таким образом, большое количество катализаторов снижает термостойкость пленок.

На рынке сегодня представлен широкий выбор кремнийорганических лакокрасочных покрытий. Но при этом их выбор и использование должны быть основаны на четком понимании защитных возможностей покрытий при комплексном анализе параметров эмалей с использованием данного вида полимеров как в изолированном состоянии, так и на этапе эксплуатации (физико-механические, химические и реакционные свойства всех компонентов).

| Читайте: |

|---|

Реклама*

Всё про покраску:

Добавки для пигментных концентратов, пастПостоянно расширяющийся ассортимент ЛКМ и связанное с этим увеличение производственных издержек заставляют производителей осваивать более рациональн... |

Мультиколорные краскиВ обширном ряду отделочных материалов все большую популярность приобретают декоративные мультиколорные (мозаичные) краски. Они технологичны, просты ... |

Акриловые латексные, силикатные, силиконовые, минеральные краскиВ последнее время, при выборе строительных красок, все большее предпочтение отдается водоразбавляемым материалам. Растущий спрос обусловлен высоким ... |

Применение ЛКМ:

- Советы по применению ЛКМ

- Подготовка поверхности к окраске

- Технологии применения ЛКМ

- ЛКМ и защита металла

- Защита дерева

- Сокращения и терминология в ЛКМ

- Интерьерные, фасадные, акриловые краски

- Технология изготовления ЛКМ

- О лакокрасочных материалах

- Оборудование для покраски

- Порошковые краски подготовка и технология окрашивания

- Новости строительства

Терминология ЛКМ:

Какими индексами обозначаются вяжущие компоненты в составах отечественных ЛКМ? Вяжущие основы, входящие в состав краски, обозначают индекс из двух букв. Всего в настоящее время известно (и обознача... |

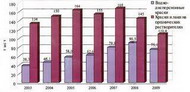

Рынок лакокрасочной продукции глазами его операторов Рынок лакокрасочной продукции глазами его операторов Украинский рынок ЛКП развивается. И этому есть несколько подтверж... |

Возрастающий спрос дизайнеров и строителей к спектру красок Быстро меняющийся мир моды на интерьеры обуславливает и возрастающий спрос дизайнеров и строителей к спектру красок. К... |